| 閉じる |

| 【発明の名称】三次元樹脂造形物に金属パターンを形成するための装置と方法 【出願人】 【識別番号】720010017 【氏名又は名称】小沼 崇明 【住所又は居所】神奈川県横浜市旭区中白根1丁目28番22号 【発明者】 【氏名】小沼 崇明 【住所又は居所】神奈川県横浜市旭区中白根1丁目28番22号 【要約】 【課題】3Dプリンターを用いて三次元造形物を形成すると共に、その表面にMID(Molded Interconnect Device, 成形回路部品)の様な金属銅による電気回路を形成する事や各種金属に依る加飾を形成する事を可能にする装置及び方法を実現する。 【解決手段】3Dプリンター装置に備えためっき可能な樹脂インクを用いたデバイスにて、一層毎にパターン形成し、三次元樹脂造形後に触媒金属塩水溶液による前処理を行い無電解めっきにて金属パターンを形成する。 【選択図】図2  【特許請求の範囲】 【請求項1】 三次元樹脂造形物を製作する為の3Dプリンターであって、 造形用樹脂を用いて層形状を形成するための抽出用ノズル或いは樹脂射出用デバイスとは別にめっき可能樹脂インクを射出するめっき可能樹脂用デバイスを備え、 層形成毎に前記抽出用ノズル或いは樹脂射出用デバイスとめっき可能樹脂用デバイスが動作して造形樹脂層とめっき可能樹脂パターン層を形成する手段を備え、 前記めっき可能樹脂インクは金属を含まず、光硬化又は熱硬化機能又は光硬化と熱硬化機能を併せ持つと共に構成する樹脂の一部に金属錯体を形成し得る多座配位子を持った樹脂を含むことを特徴とする、表面にめっき可能樹脂パターンが形成された三次元樹脂造形物を製作出来る3Dプリンター装置。 【請求項2】 請求項1に記載の3Dプリンター装置を用いて、 前記表面にめっき可能樹脂パターンが形成された三次元樹脂造形物を製作した後、 前記三次元樹脂造形物表面のめっき可能樹脂パターンに触媒金属または触媒金属イオンを吸着させる為の触媒金属塩水溶液による前処理工程と、 前記前処理工程終了後無電解めっき処理をする工程を行う事により三次元樹脂造形物表面の前記めっき可能樹脂パターン上だけにめっき金属を形成する事を特徴とする金属パターン形成方法。 【発明の詳細な説明】 【技術分野】 【0001】 本発明は、3Dプリンターの三次元造形技術に属し、金属パターンの形成は無電解めっき技術に関わるものである。 【背景技術】 【0002】 近年になって三次元造形の製造方法において、別の目的を持って異なる2つの技術が実用化している。 一つはMID(Molded Interconnect Device, 成形回路部品)と称する射出成形で三次元造形物を製造し、作られた三次元造形物の表面に電気回路を形成する技術である。もう一つは3Dプリンターと称するデジタルデータ通りに種々の材料を層状に積み上げて三次元造形物を製造する技術である。MID技術は同じ形状の物を多量に製造することを目的としたもので、開発試作のような少量製作する目的にはコスト的に見合わない。一方、3Dプリンター技術は層を積み上げて製造するために出力に時間を要し、量産製造には不向きであるが、試作開発途中の段階での現物に近いイメージを把握することが出来るメリットがある。産業用としては設計と加工組み立ての問題を人件費をかけずに短期に解決できるため広く使われ始めているが、近年では3Dプリンターで作られた独特の造形物が製品として売られるようになってきている。 【0003】 両者は異なる目的を持ってスタートしたが、近年3Dプリンターにおいても同時に電気回路を組み込む試みがなされ始めた。しかしその内容はMIDが目指している物とは全く異なる様相を呈している。MIDは立体形状の表面に習って電気回路を配置する事を前提としているのに対し、3Dプリンターでの電気回路は電気部品も含めて立体造形内部に埋め込む手法やプリント基板そのものを3Dプリンターで作りながらそれを取り付ける筐体を一体として造形する手法が提案されている。 【0004】 3Dプリンターにおいて最初に電気回路を形成したのは2015年とされており、その際の手法は銀ペーストを導電材料として用い、ディスペンサーでパターン化するもので、モデル樹脂の層形成途中でその層面上に電気回路を形成し、さらに電気部品を人的に装着するという手段を用いている。電気部品と回路との結合をした後その上にさらに造形用樹脂で埋め込むという手法であった。その後現在までいくつかの手法が提案されているが、いずれも電気回路パターンにはディスペンサ−やインクジェットで銀粒子を含んだ導電性インクを用いて、直接樹脂上に電気回路を形成する。最終的にもそのままその回路に電気を通すのが特徴である。それぞれ3Dプリンターにしか出来ない手法に拘った提案と云える。 【0005】 しかしその複雑さや電気回路品質安定性を考えると、これらの技術の先に製品化という展望が見えない。銀粒子を含んだ導電性インクを用いて、直接樹脂上に電気回路を形成する手法はけっして新しい手法ではない。従来のプリント基板製造でも試みられた手法であるが今では特殊な場合以外実用されていない。つまり製品としての電気回路に使う手法としては受け入れられていないという現実がある。 【0006】 MIDはもともと射出成形品表面への電気回路形成が目的の技術であり、二次元プリント基板と同程度の性能を持つ量産品を前提として技術開発が為されてきた。そのため初期から金属銅による電気回路形成が目的となり、種々の製造手法が開発されている。そしてそれらの金属化の手段はいずれも無電解銅めっき技術を使って電気回路を形成するものである。無電解めっきを利用する意味は絶縁物に対してもめっき可能だからであるが、それが成立するためには被めっき材の表面に触媒金属が存在しなければならない。しかも回路部分以外にはめっきされては困る。そこで、無電解めっきに必要なシード層つまり触媒材料を含んだ部分をどのようにして回路パターン化するかがそれぞれ提案されている製造法の違いとなっている。 【0007】 産業用として使われる3Dプリンターには前述したように二つの別な役割が求められる。一つは製品開発の早い段階において、デザインや機能や製造における問題を確認する役目であり、もう一つは三次元造形物をそのまま製品として作り上げる役目である。しかしどちらの場合も製品としての品質をが求められる。その意味から現在の3Dプリンターによる電気回路の製造法は、個人的趣味の範囲ならともかく、産業用としては、その電気配線部分がプリント基板のように金属銅で構成されなければ確認用としても実用製品としても市場に受け入れられ難いと考えられる。 【先行技術文献】 【特許文献】 【0008】 【特許文献1】特願2019−209237号公報 【特許文献2】 特許第4278430号公報 【特許文献3】 特許第4863715号公報 【発明の概要】 【発明が解決しようとする課題】 【0009】 本発明の目的は、3Dプリンター装置を用いて三次元造形物の電気絶縁性表面に金属パターンを形成出来るようにし、その金属パターンが通常のプリント基板と同様の金属銅等のパターンであるようにする方法を創出することである。表面金属膜形成に対する市場での多い要求は電気回路であると思われるが、加飾として求められる場合もあるので、ここではパターン化された金属膜という総称の意味で、「金属パターン」と表現する。 まずは三次元造形物に金属銅パターンをどのような手段で実現するかが一つの課題となる。 またMIDのように造形物ができあがった後にパターン機能を付加するのではなく、3Dプリンターの特徴を生かし、造形物の層形成時に同時に金属パターンとして機能する部分を形成する手段がもう一つの課題となる。 さらに実用されるためには機構は複雑にならず、製造ランニングコストが低いことが求められる。 【課題を解決するための手段】 【0010】 本発明は、三次元造形時に造形用樹脂とは別の樹脂でパターン化する手段、その樹脂パターンを金属化する手段、そしてパターン化と金属化の両方を可能とする材料と手段を用いた3Dプリンター装置と、その装置で製作された三次元樹脂造形物の表面に金属パターンを形成する方法である。 パターン化する手段は液状樹脂を射出するデバイスを用い、パターン化のための樹脂材料は射出安定と低ランニングコストのため金属を含まない特殊な樹脂を使う。その特殊な樹脂は、通常めっき前処理に使用される触媒金属と結合する機能を持った樹脂分子で構成する事を特徴としており、結果めっきが可能となる為、以後その特殊樹脂を「めっき可能樹脂」と称する。 そして三次元造形終了後にそのめっき可能樹脂によるパターンを形成するのでは無く、各層造形毎にパターン形成する。 めっき可能な樹脂によるパターンを金属化する手段は、無電解めっき技術を用いる。三次元造形後、別工程となるが、めっき可能樹脂部分に触媒金属を付与する前処理を行い、その後無電解めっきして目的の金属パターンを形成する。 【発明の効果】 【0011】 本発明は、前述したような導電インクによる電気回路する3Dプリンター方式や、射出成形品に電気配線を作るMID方式に比べても3つ以上の効果がある。 一つはMID製品開発時の完全な早期モデル確認が出来るようになる効果。 二つ目は低ランニングコストで出来る効果。 三つ目はMIDでは不可能な複雑な電気回路も形成可能になる効果である。 さらに、最近出始めた従来の3Dプリンター用樹脂では無く製品実用樹脂そのもので造形可能となる将来の3Dプリンター方式にも充分採用可能となる効果がある。 もう少し具体的に説明すると、 【0012】 最終工程で無電解めっき法にて仕上げるため、MID製品と同じ金属銅の電気回路が出来る。その為例えばMID開発や金属加飾製品開発の確認・評価は信頼できる物となり、低コスト・短日数で行うことが出来る。 そして従来の3Dプリンター装置にインクジェットのような樹脂を射出するデバイスとめっき可能樹脂インクを追加するだけで三次元造形物に金属パターンが得られる装置を構築出来る。 その上金属化のためのめっき可能樹脂インクそのものは金属を含まない樹脂構成である為、デバイスによる射出安定性が得られると共に貴金属を含まない為樹脂インク自体が安くなりランニングコストも低く抑えられる。 また、三次元造形時の層毎にパターンを形成するため、入り組んだ複雑な形状の表面や穴の内部或いは筒状の内面にも金属膜を形成することが可能となり、現在のMID方式では製作不能であるような形状への金属配線や金属膜も可能となる。 そして本手段・方法は、3Dプリンターがどのような樹脂を扱おうとも、めっき可能樹脂インクを適応化する事によって、デジタル的に樹脂を吐出或いは射出するデバイスを用いて造形パターンを形成し、積層して三次元樹脂造形する方式である限り対応可能である。 【図面の簡単な説明】 【0013】 【図1】図1はめっき可能樹脂トナーで、PETフィルム上にパターン化し熱定着しためっき前の状態の写真(トナー樹脂が透明なため斜め上から撮影) 【図2】図2は図1のトナーパターンが描かれたPETフィルムを塩化パラジウム水溶液に浸漬した後無電解銅めっきした状態の写真(数字は線幅μmを示す) 【発明を実施するための形態】 【0014】 本発明は三次元樹脂造形物を製作する3Dプリンターを用いて三次元樹脂造形物に金属パターンを形成する為の装置及び方法であり、三段階の工程を用いて実現する。 (1)従来の樹脂造形用3Dプリンターにめっき可能樹脂インク用デバイスが追加構成された装置により、めっき可能樹脂インクを層形成毎に射出し、パターン形成する事によって表面にめっき可能樹脂によるパターンを持った三次元樹脂造形物を製作する工程、 (2)前記装置にて全層造形終了後めっき可能樹脂インクでパターン化された樹脂のみに触媒金属と結合させる前処理工程、 (3)結合された触媒金属部分に無電解めっきによって目的金属を発現させる工程である。 【0015】 (1)の工程は本発明により装置構成された3Dプリンター装置によって表面にめっき可能樹脂によるパターンを持った三次元樹脂造形物を製作する工程である。その装置に使用されるめっき可能樹脂インクの内容とめっき可能な理由、そしてそのめっき可能樹脂インクでパターンを形成するためのデバイスを各種ある樹脂造形用3Dプリンターに於ける層樹脂造形手段とどのようにリンクして動作させるか具体的な手段を説明する。 【0016】 めっき可能樹脂インクは触媒金属と結合する機能を持つ樹脂で構成されており、このことがインク自体には金属類が含まれていないにも関わらず、後に触媒金属を付加出来、その結果無電解めっきによって金属パターンを形成出来る樹脂材料となっている。このめっき可能樹脂インクを使うことが本発明の重要なポイントの一つである。 金属と結合する機能を持つ樹脂とは化学的には配位子を持つ樹脂に相当する。化学書によれば、金属と非金属の原子が結合した構造を持つ化合物を錯体と呼ぶ。錯体の中で、中心原子に配位しているイオンまたは分子などを総称して配位子と呼ぶ。配位できる原子は,炭素,窒素,酸素,ハロゲン,リン,ヒ素,硫黄などで,いずれも孤立電子対をもっていると云われる。配位子の中で金属に配位する原子が1つのものを単座配位子、複数のものを多座配位子という。多座配位子はキレート配位子ともよばれ、配位子数の多いほど金属との結合力は大きい。そして有機化学の分野で錯体は化学反応を制御または促進させるための触媒として非常によく用いられている。有名な例えを挙げるとすれば210年にフォスフィン系のパラジウム錯体を触媒として用いてクロスカップリンク反応を実現した鈴木章(北海道大学名誉教授),根岸英一(パデュー大学特別教授)とアメリカのR.Fがノーベル化学賞を受賞したことがある。 【0017】 つまりめっき用の触媒金属と結合する配位子を持った樹脂を主体としてインクを構成すれば、一般的にめっき前処理として使われている触媒金属塩水溶液に浸漬することによって触媒金属と結合し、その触媒効果によって無電解めっきが可能となる。 本発明者は特許文献1で前述の原理に基づいて応用し、めっき可能樹脂によって金属銅パターンが得られることを示している。具体的には電子写真用液体現像材に応用し、トナーに配位子を持った樹脂メタクリル酸ジメチルアミノエチルを利用して液体トナーを試作し、電子写真技術でトナーパターンを作像し、塩化パラジウム水溶液に浸漬した後無電解銅めっきによって銅パターンが出来る事を確認している。参考としてその時の写真を図1及び図2に示す。図1はめっき可能樹脂トナーでPETフィルム上にパターン現像し、熱定着しためっき前の写真である。トナーは透明であるためフィルムの下に黒紙を敷き、斜め上から撮影している。トナーに金属類が含まれていない事が確認出来る。図2は図1のトナーパターンが現像・定着されたPETフィルムを塩化パラジウム水溶液に浸漬した後無電解銅めっきした写真である。数字はμm単位の線幅を示しており、5μm線幅もめっき出来ていることが分かる。 【0018】 しかしこのようなめっき可能樹脂を無電解めっきに応用する考え方自体は新規というわけでは無かった。過去の資料を検索してみると同様の考えでインクジェットインクに応用した例が特許文献2や特許文献3に見いだされる。これらに使用した具体的な樹脂分子を挙げると、2−エチル−4−メチルイミダゾール、イミダゾールトリアルコキシシラン等である。 トナーやインクは目的によって種々の樹脂や溶剤等と混合するため、それらの材料との親和性などを配慮して樹脂構成が選択されることになる。特許文献2はイミダゾール系にアルコール溶剤を使い、特許文献4ではアゾール系シランカップリングに水溶媒を使っており、特許文献1ではアミン系化合物をイソパラフィン系溶剤に分散させている。このことからも無電解めっき法に適合する樹脂がこれらだけに限定されるわけでは無いことがわかる。要は樹脂がイミダゾール分子やアミン分子等による配位子を持っていることがめっき可能の効果をもたらしているのである。 【0019】 これら配位結合している樹脂と触媒金属との結合力は非常に強いので、インク樹脂が基材に対して接着性を持っていればめっきされた金属パターンは基材に対して剥離し難くなる。基材に対してさらに強い接着性を持たせたい場合には樹脂インクに紫外線や熱による硬化性を持たせれば良い。その上で、積層終了後、又は無電解めっき処理終了後に80℃以上150℃以下の熱処理でさらなる硬化・接着性が得られる。樹脂によって80℃以下でも効果が無いわけでは無いが効果を得るためには長い加熱時間が必要となり、実用的では無い。又、150℃以上では多くの造形用樹脂は軟化してしまう可能性があり、短時間といえども避けた方が良い。 【0020】 上記めっき可能樹脂インクをパターン状に射出するためのデバイスを搭載する3Dプリンター装置の方式は、樹脂造形用であって造形一層毎に造形用樹脂を吐出するノズル或いは射出するデバイス又は造形用樹脂を結着、固形化(含半固形化)するデバイスを備え、それぞれの前記ノズル又は前記デバイスを動作して積層造形を繰り返す方式が選択される。 【0021】 選択される樹脂造形用3Dプリンター装置に使用されている樹脂素材の形態は液体又は粉末固体又は熱溶融体に分類することが出来る。さらにこれらの素材の形態と造形化する手法によって現在4つの名称の造形方式が挙げられる。Material Jetting、Binder Jetting、MEX(FDM)、PBF(粉末床溶融結合)と一般的に呼ばれる方式である。 Material Jettingと呼ばれる方式は、液状である樹脂素材そのものをインクジェットのようなデバイスで造形パターンに従って射出し層形成すると共に紫外線等により固形化し、繰り返して積層する方式である。 Binder Jettingと呼ばれる方式は、粉末固体である樹脂素材を一層均一に形成し、その層上にインクジェットのようなデバイスで結着剤樹脂を造形パターン状に射出すると共に結着剤を紫外線等により硬化してパターン状に固形化し、、繰り返して積層する方式である。 MEX(FDM)は常温でフィラメント状に固形化している熱可塑性樹脂素材を加熱されたノズルで軟化して層毎に吐出しながら造形パターンに従って造形し、常温にさらされて固形化し、繰り返して積層する方式である。 PBF (粉末床溶融結合)と呼ばれる方式は、粉末固体である樹脂素材を均一に一層形成し、造形パターンデータに従ってレーザーを照射して粉末を溶融固着し、繰り返し積層する方式である。 以上4つの何れの方式でも、めっき可能樹脂インクをパターン状に射出するデバイスを追加した構成とし、層形成毎にめっき可能樹脂パターンを形成手段を備えることによって、最終的に表面にめっき可能樹脂のパターンを形成した三次元樹脂造形物を製作する装置となり得る。 【0022】 上記の各種3Dプリンターを用いて層形成毎のめっき可能樹脂パターン化の具体的手段は二つある。一つは上記4つの造形方式全てに適応する手段で有り、造形用樹脂が一層形成された後にめっき可能樹脂用デバイスが動作してパターン形成する手段である。もう一つは、Material Jetting方式ように造形用の樹脂そのものをデバイスによってパターン状に射出形成し、固化するタイプの方式やBinder Jetting方式のように造形用の樹脂が粉体であるが、結着材をデバイスによってパターン状に射出し、粉体を結着固化するタイプの方式に適応する手段である。これらの造形用デバイスはめっき可能樹脂用デバイスと同様の射出する機能を持つデバイスであるため、造形樹脂用デバイスとめっき可能樹脂用デバイスとを一体又は同期して動作させる手段を用いることが出来る。 【0023】 4つの造形方式全てに適応する手段は、造形用樹脂が一層の形成を終わった後、次の層形成に移る前に、めっき可能樹脂インクデバイスが動作し、めっき可能樹脂インクによるパターンを形成する手段である。但しこの手段は、造形樹脂用デバイスとは時間差をもって動作するため、めっき可能樹脂インク用デバイスの動作時間分だけ従来の樹脂造形のみの装置に比べて製造時間が長くなるデメリットがある。 この場合めっき樹脂可能樹脂インクの形成厚みは非常に薄くても良く、極端には樹脂分子一層でも均一に形成出来れば良い。その事からめっき可能樹脂インクの樹脂構成内容は 樹脂の分子量が大きい必要は無く、液粘度は低い事が望まれる。しかし、めっき可能樹脂パターンは最終的に三次元造形の表面にだけに形成されるので、本来の造形用樹脂がそのパターン上部に重ねられることが無い。その為めっき可能樹脂の厚みが問題になることは無いので、薄層に拘る必要性はない。まためっき可能樹脂は造形樹脂への接着力が必要となるため、紫外線硬化又は熱硬化の機能を有する事が好ましく、出来ればその両方の硬化機能を有していることが望まれる。 【0024】 Material Jetting方式やBinder Jetting方式の場合は、めっき可能樹脂用デバイスを造形樹脂用デバイスと一体又は同期して動作させることが可能な為前述のような製造時間が長くなるデメリットは解消できる。その時採用するめっき可能樹脂インクの構成内容は4つの造形方式全部に適応するインクと同じ構成内容でも可能だが、造形用樹脂の構成とほぼ同じ種類の樹脂と機能を持ち、さらにその樹脂に触媒金属と結合する機能を持つ基を付加した樹脂構成にする事も、或いは触媒金属と結合する機能を持つ樹脂を添加した構成にする事も可能となる。そうすれば最近提案されている射出成形に使われる熱可塑樹脂で、射出成形と同等の高速製造が可能なMulti Jet Fusionと呼ばれる新しい3Dプリンター方式に対しても本発明の手段・方法は充分適応可能である。 【0025】 (2)の前処理工程を説明する。パターン化された樹脂には触媒金属が含まれていないので、触媒金属を付与する前処理が必要になる。前処理は次のめっき工程と同じく三次元造形物が出来上がった後に別工程で行う事になる。 通常樹脂に無電解めっきする際に使われる従来の特殊な前処理剤は使わない。その理由は、従来の樹脂めっきに使用する前処理剤の触媒金属の吸着機能は配位子によるものとは異なり、多種類の樹脂に触媒金属が吸着出来るように工夫されたもので有る為、パターン化しためっき可能樹脂のみに選択めっきすることが出来なくなるからである。 本発明で行う前処理方法は、銅の上にニッケルめっき、ニッケルの上に金めっきといった従来金属に無電解めっきを行う際に慣用されている方法を用いる。慣用の方法とは塩化パラジウム水溶液、や硫酸パラジウム水溶液等に代表される活性化液で前処理する方法である。この前処理では普通の樹脂つまり触媒金属と結合する配位子を持たない樹脂部分には触媒金属を付与することが出来無いため、触媒金属と結合する配位子を持った樹脂部分のみに触媒金属が結合し、無電解めっきが出来る状態となる。触媒金属としてパラジウムは最も汎用されている金属であるが、その他の無電解めっきに使用されている金属種も同様に本発明に適用できる。 このような汎用の触媒金属材料が使えることはコストメリットがあり。また、水溶液中の触媒金属分子はパターン化された表面層だけに結合され、それらは全てめっき金属に作用するため無駄が発生しないこともさらにコストメリットが大きい。 【0026】 (3)の工程では、前処理後結合された触媒金属部分に目的金属を発現させる手段として無電解めっき法を用いる。この方法は従来のプリント基板やMIDの銅配線形成等にも広く使われている既に確立された技術であるので説明を省く。 樹脂上にパターン化した金属を設ける対象物として最も重要で、多く望まれていると思われる銅金属による電気配線を代表として説明したが、金属は無電解めっきが出来る種類の物であれば何でも良く、当然いろいろな金属種による加飾手段等に用いることも出来る。 |

この発明は、全く金属を含まない樹脂を使って求める金属パターンを得ることが特徴です。それにより、従来難しかった下記事柄が解決します。 1.光学系を用いずに、立体構造物の表面に金属銅のパターン等を作る事が出来ます。 2.しかもパターン作りに金属を含まない樹脂を使うため、特殊なデバイスを必要とせず、安価で品質の安定した製造が可能となります。 3. Multi Jet Fusion 方式も含む多種の3 D プリンター方式に適応出来る方法です。 4.樹脂成形品の表面に配線や電極を形成するMID( Molded Interconected Device)方式より高解像力パターン形成が可能になります。 5.3Dプリンターの特徴により、MIDでは不可能な形状、穴や筒の内部等への形成が可能で有るためこれまで実配線材により連結せざるを得なかった配線も少なくする可能性があります。 |

【図1】 |

【図2】 |

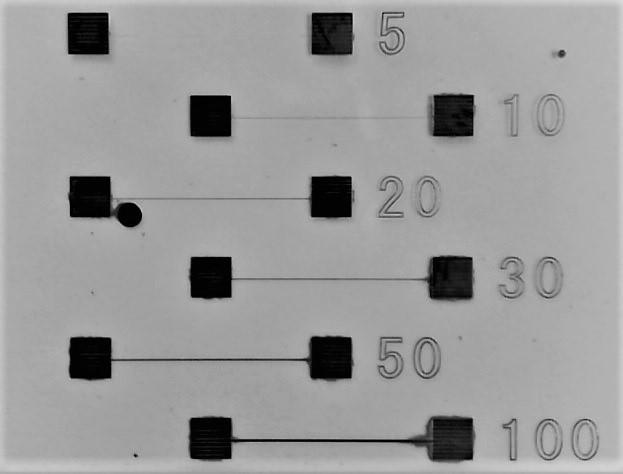

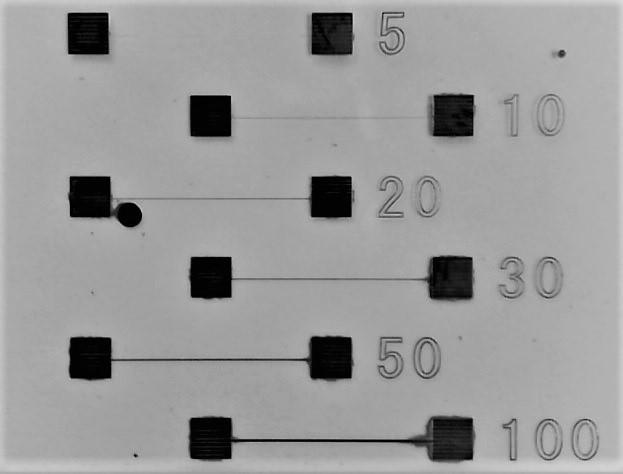

| ページtop へ |