| 閉じる | ||

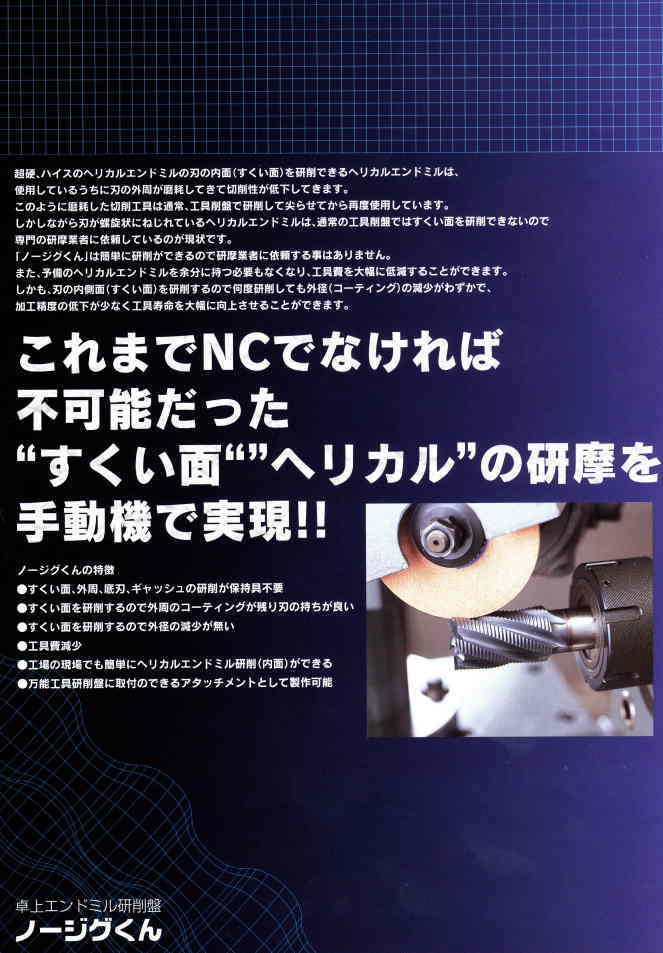

| 【発明の名称】工具研削盤 【特許権者】 【識別番号】398047124 【氏名又は名称】有限会社水野鉄工所 【住所又は居所】福島県郡山市富久山町久保田字古町28番地の1 【代理人】 【弁理士】 【識別番号】100077883 【氏名又は名称】吉川 勝郎 【発明者】 【氏名】水野 邦男 【住所又は居所】福島県郡山市富久山町久保田字古町28番地の1 有限会社水野鉄工所内 【特許請求の範囲】 【請求項1】 ベースにスライダー機構を介して本体ブロックを可動自在に取付けると共に、ハンドルレバーに接続したピニオンギアを前記ベースに取付け、本体ブロックに前記ピニオンギアと噛合するラックを設けて、前記ハンドルレバーの回動により本体ブロックをベースに前後進自在に取付け、この本体ブロックを進行方向に沿って貫通して円筒状軸受を回転自在に取付け、更にこの円筒状軸受の内側に、これと係脱自在にスピンドルを挿着し、このスピンドルの先端に、研磨する工具を着脱自在に支持するチャックを取付けると共に、スピンドルの後部側に、複数の溝を放射状に形成した割り出しコマを取付け、この割り出しコマの溝に係合する爪を係脱自在に設け、前記円筒状軸受の外周にギアを取り付けると共に、このギアに複数段のギアを噛合させ、最終段のギアにラックを噛合させ、このラックにガイドローラを取付けて本体ブロックに上下動自在に支持し、更に前記ガイドローラが走行するガイド溝を形成した捩じれ量調整板をベースの側面に沿って回動自在に取付けると共に、この捩じれ量調整板の回動角度を設定する角度設定具を設けたことを特徴とする工具研削盤。 【請求項2】 円筒状軸受を囲むように渦巻きスプリングが設けられ、このスプリングの内周端部は円筒状軸受に接続され、また外周端部は本体ブロックの内側に接続されて、円筒状軸受を常時一方向に弾性的に押しつけるようにしたことを特徴とする請求項1記載の工具研削盤。 【発明の詳細な説明】 【発明の属する技術分野】 本発明はヘリカルエンドミルの刃の内側面を研削できる工具研削盤の改良に関するものである。 【従来の技術】 一般に、金属部品の側面や溝の内面を加工するのにヘリカルエンドミルが使用されている。このヘリカルエンドミルは使用しているうちに刃の外周が摩耗してきて切削性が低下してくる。このように摩耗した切削工具は工具研削盤で研削して尖らせてから再度使用している。しかしながら刃が螺旋状に捩じれているヘリカルエンドミルは、通常の工具研削盤では研削できないので、専門の研磨業者に出して研削している。 しかしながら従来の工具研削盤では図11に示すように、ヘリカルエンドミル1の螺旋状になっている刃2の外周を研削するため、幅tだけ研削すると外径D1が最初の外径D−研削幅2tとなる。このため数回研削すると外径が大幅に小さくなるので、加工精度が出にくくなり通常は廃棄しなければならなかった。このため数回の外注研削の費用に加えて、短期間に廃棄してしまうため機械工場では工具費の占める割合が大きい問題があった。 【発明が解決しようとする課題】 本発明は上記欠点を除去し、小形で安価な構成で、従来の工具研削盤にも簡単に取付けられ、機械工場の現場でも簡単にヘリカルエンドミルの内側面を研削できると共に、工具外径の変化も少なく長期間にわたって使用することができ、工具費を大幅に削減できる工具研削盤を提供するものである。 【課題を解決するための手段】 本発明の請求項1記載の工具研削盤は、ベースにスライダー機構を介して本体ブロックを可動自在に取付けると共に、ハンドルレバーに接続したピニオンギアを前記ベースに取付け、本体ブロックに前記ピニオンギアと噛合するラックを設けて、前記ハンドルレバーの回動により本体ブロックをベースに前後進自在に取付け、この本体ブロックを進行方向に沿って貫通して円筒状軸受を回転自在に取付け、更にこの円筒状軸受の内側に、これと係脱自在にスピンドルを挿着し、このスピンドルの先端に、研磨する工具を着脱自在に支持するチャックを取付けると共に、スピンドルの後部側に、複数の溝を放射状に形成した割り出しコマを取付け、この割り出しコマの溝に係合する爪を係脱自在に設け、前記円筒状軸受の外周にギアを取り付けると共に、このギアに複数段のギアを噛合させ、最終段のギアにラックを噛合させ、このラックにガイドローラを取付けて本体ブロックに上下動自在に支持し、更に前記ガイドローラが走行するガイド溝を形成した捩じれ量調整板をベースの側面に沿って回動自在に取付けると共に、この捩じれ量調整板の回動角度を設定する角度設定具を設けたことを特徴とするものである。 更に本発明の請求項2記載の工具研削盤は、円筒状軸受を囲むように渦巻きスプリングが設けられ、このスプリングの内周端部は円筒状軸受に接続され、また外周端部は本体ブロックの内側に接続されて、円筒状軸受を常時一方向に弾性的に押しつけるようにしたことを特徴とするものである。 【発明の実施の形態】 以下本発明の実施の一形態を図1ないし図10を参照して詳細に説明する。図において3はベースで、4はこの上に可動自在に取付けられた本体ブロックである。5は本体ブロックの中央部を、その移動方向に沿って貫通する円筒状軸受で、6はこの円筒状軸受5の内側に挿着されたスピンドルである。 前記ベース3の上部にはガイドボス7…が接続され、ここに本体ブロック4の底面側に平行に取付けたガイドレール8、8が貫通するスライダー機構9により可動自在に取付けられている。またベース3の側面には図3に示すように平板状ブラケット10が突設され、ここにピニオンギア11が取付けられ、これは図2に示すようにハンドルレバー12に接続されて回動するようになっている。また本体ブロック4の側面にはラック13が取付けられ、これとピニオンギア11が噛合して、ハンドルレバー12を本体ブロック4の進行方向に沿って上下に回動させることによりピニオンギア11が回転し、スライダー機構9により本体ブロック4が前後進するようになっている。 またベース3の中心側にはストッパ15が突設され、更に本体ブロック4の後部底面側には調整ボルト16が螺合して、調整ボルト16の先端がストッパ15に当たることにより本体ブロック4の前進位置を規制するようになっている。 また図1に示すように前記本体ブロック4の中央部を横方向に貫通する円筒状軸受5は、その両端側がベアリング17…で回転自在に支持されている。またこの円筒状軸受5の内側にはスピンドル6が挿着され、このスピンドル6の先端に、研磨するヘリカルエンドミル1を着脱自在に支持するコレットチャック18が取付けられている。更にスピンドル6の後部側には、複数の溝を放射状に形成した割り出しコマ19が取付けられ、この割り出しコマ19を挟んで締付けボルト20をスピンドル6の後端に締付けることによりスピンドル6と円筒状軸受5が一体に連結して回動するようになっている。 割り出しコマ19は図6に示すように、リング21の外周に6個の溝22が放射状に形成され、円筒状軸受5の後端に回動自在に取付けた爪23を1つの溝22に係合させることにより割り出しを行なうようになっている。この場合、6個の溝22が設けられた割り出しコマ19は、ヘリカルエンドミル1の刃数が2個または3個もしくは6個の場合に使用することができる。 また図1に示すように本体ブロック4の内側と、円筒状軸受5の中間の外周には取付け溝が形成され、ここに円筒状軸受5を囲むように渦巻きスプリング24が設けられ、この内周端部は円筒状軸受5に接続され、また外周端部は本体ブロック4の内側に接続されている。この渦巻きスプリング24により円筒状軸受5が常時一方向に弾性的に押しつけられてガタツキをなくすと共に、円筒状軸受5が回転した時に復帰する回転力が働くようになっている。 また円筒状軸受5の外周には図5に示すようにギア26Aが一体に接続されている。このギア26Aにはギア26Bが噛合し、これと同軸に取付けたギア26Cは最終段のギア26Dに噛合している。更にこの最終段のギア26Dは図7に示すように本体ブロック4の側面に取付けた平面コ字形のラックガイド筒28内に上下動自在に支持されたラック29に噛合している。なお前記ギア26B、26C、26Dは図1に示すように、本体ブロック4の上部に接続したL形ブラケット27に支持されている。 また図5に示すように、ラック29の下部にはカムフロアで形成されたガイドローラ30が取付けられ、これはベース3の端部に突設した平板状ブラケット32の側面に回動自在に取付けた捩じれ量調整板33のガイド溝34に挿着されて斜めに走行するようになっている。 また捩じれ量調整板33はその一端側が図3に示すように、平板状ブラケット32に取付けた回転軸35で、ベース3の側面に沿って回動自在に支持されている。また捩じれ量調整板33には湾曲したガイド孔36が貫通して設けられ、これは図4に示すように締付けボルト37で平板状ブラケット32に接合され、捩じれ量調整板33を任意の角度で固定できるようになっている。 また平板状ブラケット32の上部には取付けブロック39が接続され、この側面に回動ブロック40が回動自在に支持されている。この回動ブロック40には調整ボルト41が上下方向に貫通して取付けられている。また捩じれ量調整板33の先端には図4(A)に示すように2枚のブラケット42、42が突設され、この間にねじボス43が回動自在に支持され、ここに前記調整ボルト41が螺合している。従って、調整ボルト41を回転させることにより、回動ブロック40とねじボス43の間隔が変化して、ねじボス43を取付けた捩じれ量調整板33が回転軸35を支点として回動し、ガイド溝34の傾斜角度を調整できるようになっている。 上記構成の工具研削盤は、図8に示すように回転砥石45を設けた市販の研削盤の取付けベース46に取付ける。先ずコレットチャック18にヘリカルエンドミル1を取付ける。次にヘリカルエンドミル1の先端が回転砥石45に接するように取付けベース46への取付け位置や角度を調整する。次にダイヤルゲージ47をヘリカルエンドミル1の刃2の先端の内側面に当接させて、ゲージ目盛を0に合わせる。 この後、図2に示すようにハンドルレバー12を、本体ブロック4の先端に取付けたヘリカルエンドミル1側に回動させると、ピニオンギア11とラック13により本体ブロック4がベース3上を前進する。本体ブロック4が前進すると、図9に示すようにベース3に接続されている捩じれ量調整板33の傾斜したガイド溝34が固定された状態となっているので、ここに挿入されたガイドローラ30は斜めに走行する。この結果、本体ブロック4に取付けたラックガイド筒28内をラック29が前進しながら下降していく。 ラック29が下降すると図5に示すように、これに噛合している最終段のギア26Dが回転し、以下ギア26C、26B、26Aの順に回転力が伝達されて、円筒状軸受5とこの内側に連結したスピンドル6が同時に回転する。即ちハンドルレバー12をヘリカルエンドミル1の前進方向に回動させると、本体ブロック4が前進し、同時にスピンドル6は回転しながら前進し、この先端に取付けたヘリカルエンドミル1は回転しながら前進することになる。 ここで刃2の捩じれ量は、ヘリカルエンドミル1の前進する距離に対する捩じれ角度から決まる。即ち刃2の捩じれは、一定距離前進した時にある角度だけ回転することになるので、この回転量は図9で示すようにラック29の下降距離に置き換えられる。つまりラック29に取付けたガイドローラ30の下降距離、即ちガイド溝34の傾斜角度を規定すればよいことになる。このためガイド溝34の傾斜角度を調整してダイヤルゲージ47の目盛りを見ながらヘリカルエンドミル1を前後進させると、ゲージ目盛りが0のままの状態となる角度を選定すれば、ヘリカルエンドミル1の刃2の捩じれ量とスピンドル6の捩じれ量が一致することになり、スピンドル6が回転しながら前進すると、常に回転砥石45と刃2は一定の位置で接触することになる。 このガイド溝34の傾斜角度の調整は、図4に示すように調整ボルト41を回転させると、これに螺合するねじボス43との距離が変化し、このねじボス43に一体に接続した捩じれ量調整板33が回転軸35を支点として上下に回動するので、ダイヤルゲージ47を見ながら調整ボルト41を回転させることによりガイド溝34の傾斜角度を調整することができる。この場合、回動ブロック40は取付けブロック39に、またねじボス43は2枚のブラケット42、42にそれぞれ回動自在に支持されているので、捩じれ量調整板33は円滑に回動できると共に微調整が可能である。調整が終わったら湾曲したガイド孔36の締付けボルト37を締付けて捩じれ量調整板33を固定する。またヘリカルエンドミル1が前進し過ぎて基部側まで研削しないように図1に示す調整ボルト16の突出長さを調整しておく。 このように設定が終わったら、ダイヤルゲージ47を取外し、回転砥石45を図示しないモータで回転させながら、回転砥石45をヘリカルエンドミル1の刃2の内側面に接触させて、工具研削盤のハンドルレバー12を上方に回動させる。このように本体ブロック4が前進すると、前述の作用により傾斜したガイド溝34に沿ってラック29が下降し、これに伴ってギア26A、26B、26C、26Dを介してスピンドル6が回転するので、図10に示すようにヘリカルエンドミル1の刃2の内側面が研削させて先端を尖らせることができる。 またハンドルレバー12をヘリカルエンドミル1の前進方向に沿って回動させると、ヘリカルエンドミル1が前進して回転砥石45に押しつけられるので、その力の調整はハンドルレバー12を持つ手の感触で調整することができる。また図1に示すようにヘリカルエンドミル1が前進して円筒状軸受5が回転すると、渦巻きスプリング24が巻かれて弾性力が大きくなり、ハンドルレバー12を持つ手を緩めると円筒状軸受5に復帰する力が働き、この結果、本体ブロック4が戻ろうとし、ハンドルレバー12にも下降する力が作用するので操作が容易である。 またヘリカルエンドミル1が3枚刃の場合、1枚の刃2の研削が終わったら、図6に示す爪23を起こして溝22から外す。この後、割り出しコマ19を120度回転させると、円筒状軸受5は回転しないでスピンドル6と、先端のヘリカルエンドミル1が120度回転して隣接する刃2が回転砥石45に接触する。この後、爪23を戻して割り出しコマ19の溝22に嵌合させて、円筒状軸受5と連結する。 従って、螺旋状に捩じれている刃2の外周内側面で回転砥石45が常時接触するので、刃2の内側面全体を研削することができる。このため図10に示すように、幅tだけ内側面を研削しても外径D2は最初の外径Dが僅かに小さくなるだけであり、図11に示す従来方法に比べて外径の減少は極めて小さい。このため加工精度の低下が少なく何度も研削して再使用できるので工具寿命を大幅に向上させることができる。 なおヘリカルエンドミル1が4枚刃の時には割り出しコマ19は4個の溝22を90度間隔に形成したものを用い、また5枚刃の時には割り出しコマ19は5個の溝22を72度間隔に形成したものを用いる。なお上記説明ではヘリカルエンドミル1を研削する場合について示しが、切削バイトなどその他の形状の切削工具の研削も行なうことができる。 【発明の効果】 以上説明した如く本発明に係る請求項1記載の工具研削盤によれば、ベースに本体ブロックを前後進自在に取付け、ラックを取付けたガイドローラを、捩じれ量調整板の傾斜したガイド溝に挿入して、本体ブロックを前進させることによりラックが下降して、これと噛合するギアを介してスピンドルを前進させながら回転させる極めて簡単で小形の構造により、熟練を要せずにヘリカルエンドミルの刃の内側面全体を捩じれに沿って研削することができる。またハンドルレバーをヘリカルエンドミルの前進方向に沿って回動させると、ヘリカルエンドミルが前進して回転砥石に押しつけられるので、その力の調整を、ハンドルレバーを持つ手の感触で調整することができる。 このため機械工場で、簡単に研削できるので外部の研磨業者に出す必要がなく、また予備のヘリカルエンドミルを余分に持つ必要がなく、工具費を大幅に低減することができる。しかも刃の内側面を研削するので何度も研削しても外径の減少が僅かで、加工精度の低下が少なく工具寿命を大幅に向上させることができる。 また請求項2記載の工具研削盤によれば、円筒状軸受を囲むように渦巻きスプリングが設けられ、このスプリングの内周端部は円筒状軸受に接続され、また外周端部は本体ブロックの内側に接続されて、円筒状軸受を常時一方向に弾性的に押しつけるようにしたので、円筒状軸受のガタツキがなく、しかも円筒状軸受が前進して回転した時に、復帰する回転力が働いて、ハンドルレバーを持つ手を緩めると円筒状軸受が自動的に復帰し、レバー操作による力の調整が容易である。 【図面の簡単な説明】 【図1】本発明の実施の一形態による工具研削盤の縦断右側面図である。 【図2】図1に示す工具研削盤の右側面図である。 【図3】図1に示す工具研削盤の左側面図である。 【図4】(A)は捩じれ量調整板の角度調整機構を示す縦断背面図で、(B)はその縦断側面図である。 【図5】ギアとラックの組合構造を示す説明図である。 【図6】割り出しコマの取付け部分を示す背面図である。 【図7】最終段のギアとラックの噛合状態を示す水平断面図である。 【図8】本発明の工具研削盤を回転砥石を設けた研削盤のベースに取付けた状態を示す斜視図である。 【図9】ラックのガイドローラが捩じれ量調整板のガイド溝に挿入されて移動している状態を示す側面図である。 【図10】本発明の工具研削盤により、刃の外周内側面を研削した状態を示す断面図である。 【図11】従来の工具研削盤により、刃の外周面を研削した状態を示す断面図である。 【符号の説明】 1 ヘリカルエンドミル 2 刃 3 ベース 4 本体ブロック 5 円筒状軸受 6 スピンドル 9 スライダー機構 11 ピニオンギア 12 ハンドルレバー 13 ラック 18 コレットチャック 19 割り出しコマ 20 締付けボルト 22 溝 23 爪 24 渦巻きスプリング 26D ギア 28 ラックガイド筒 29 ラック 30 ガイドローラ 33 捩じれ量調整板 34 ガイド溝 37 締付けボルト 41 調整ボルト |

||

|

||

|

||

【図1】 |

||

【図2】 |

||

【図3】 |

||

【図4】 |

||

【図5】 |

||

【図6】 |

||

【図7】 |

||

【図8】 |

||

【図9】 |

||

【図10】 |

||

【図11】 |

||

| ページtop へ | ||